在建筑工程领域,混凝土浇筑是决定结构质量与耐久性的核心环节。对于许多中小型项目或特定施工环境而言,现场自拌混凝土浇筑因其灵活性、成本可控性以及对材料配比的直接把握,依然是一种重要且常见的施工方式。那么,混凝土自拌如何浇筑才能确保工程达到设计强度、密实均匀且耐久可靠呢?本文将为您系统性地拆解混凝土自拌浇筑的全流程,涵盖材料选择、拌制工艺、浇筑操作、振捣密实及后期养护等关键步骤,为您提供一份详实的实操指南。

首先,成功的浇筑始于精确的材料准备与配比设计。混凝土自拌意味着在现场进行水泥、骨料(砂、石)、水以及必要的外加剂的称量与混合。必须根据工程设计要求的结构强度(如C25、C30)、耐久性(如抗渗、抗冻)和工作性(坍落度)来确定科学的配合比。骨料应洁净,级配良好,含泥量需严格控制;水泥需在保质期内且品种标号符合要求;拌合用水宜采用饮用水。准确称量是保证混凝土性能稳定的基础,任何材料的偏差都可能影响最终强度。这是理解混凝土自拌如何浇筑的第一步,也是确保质量的前提。

接下来是混凝土的拌制过程。应使用强制式搅拌机以确保拌和均匀。投料顺序通常有两种常用方法:一是将砂、水泥、石子依次投入干拌均匀,再加入水进行湿拌;另一种是预拌砂浆法(先拌制水泥砂浆,再加入石子)。搅拌时间需充足,从全部材料投完算起,一般不少于90秒,直至混合物颜色均匀、不分层离析。在拌制过程中,需实时检测坍落度,以判断其工作性是否满足浇筑要求。拌制好的混凝土应尽快运送至浇筑点,防止初凝前发生分层或坍落度损失。

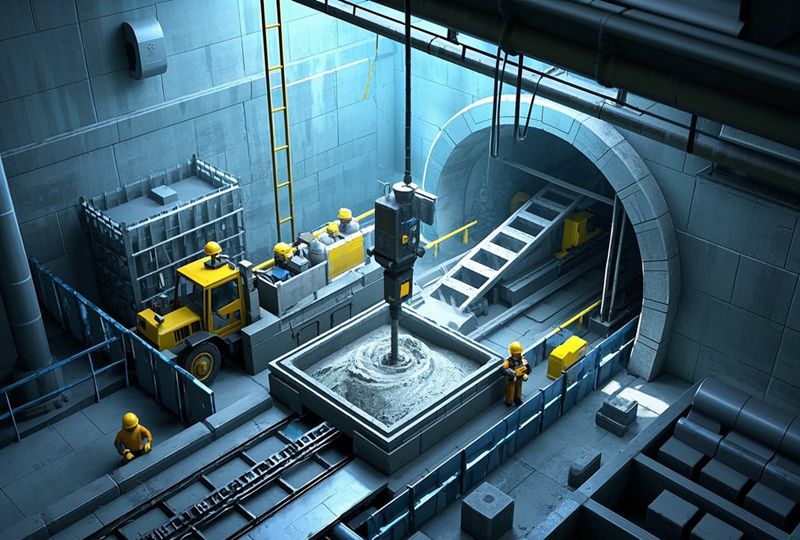

进入核心的浇筑阶段,混凝土自拌如何浇筑的要点在于连续性、分层厚度与浇筑方向。浇筑前,需检查模板的强度、刚度和密封性,清理干净内部的杂物,并湿润模板和基层(非粘性土基层除外),但不得有积水。浇筑应连续进行,如必须间歇,间歇时间应尽量缩短,并应在前层混凝土初凝之前,将次层混凝土浇筑完毕。浇筑混凝土时,应分段分层进行,每层浇筑高度应根据结构特点、钢筋疏密决定,一般为振捣器作用部分长度的1.25倍,且不宜超过500mm。浇筑过程中,应注意防止混凝土的分层离析,自由倾落高度不宜超过2米,否则应采用串筒、溜槽或振动溜管等辅助工具。这是混凝土自拌如何浇筑中控制施工质量、避免缺陷的关键操作环节。

浇筑后的振捣密实是赋予混凝土强度和耐久性的灵魂步骤。必须使用插入式振捣器或平板振捣器进行充分振捣。插入式振捣器应快插慢拔,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实。移动间距不大于振捣棒作用半径的1.5倍(一般为300-400mm)。振捣上层时应插入下层50mm左右,以消除两层间的接缝。振捣时间以混凝土表面呈现浮浆、不再显著下沉、不再冒出气泡为准,避免过振导致离析或漏振形成蜂窝麻面。对于钢筋密集部位或模板角落,需特别注意加强振捣。

混凝土浇筑并初步整平后,还需进行表面处理。在初凝前,应对表面进行抹平压光,以闭合表面泌水通道,提高表层密实度与耐磨性。对于大体积混凝土或大面积楼板,还需考虑如何控制温度裂缝,例如采用分层浇筑、埋设冷却水管、使用低热水泥等措施。

最后,但至关重要的一步是养护。混凝土的硬化是一个长期的水化过程,养护直接影响其最终强度和抗裂性能。浇筑完毕后的12小时内应对混凝土加以覆盖并保湿养护。养护方式可采用洒水、覆盖湿麻袋或草帘、喷涂养护剂等。养护时间对于采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥拌制的混凝土,不得少于7天;对掺用缓凝型外加剂或有抗渗要求的混凝土,不得少于14天。养护期间应保持混凝土表面处于湿润状态。这是完成混凝土自拌如何浇筑全过程的收官之笔,决定了混凝土性能的最终呈现。

综上所述,混凝土自拌如何浇筑是一项环环相扣的系统工程,从精准的配比计算、均匀的拌制、规范的浇筑、充分的振捣到精心的养护,每一个环节都不可或缺。掌握这些核心要点,方能确保自拌混凝土结构的质量安全与长久耐用。作为专业的加固与建筑施工服务商,北京智泰佳和加固公司在混凝土工程领域拥有深厚的经验与技术积累。我们不仅精通于别墅加建改造、钢结构阁楼搭建等各类结构的混凝土浇筑,更擅长运用自拌工艺,特别是在地下室等关键部位,通过精心配比与严格施工,浇筑出自拌抗渗防水混凝土,使混凝土自身达到优异的防水防潮效果,从根本上提升建筑的耐久性与使用舒适度。我们拥有结构补强、防水防腐保温等相关专业资质,致力于为客户提供从设计咨询到施工养护的一站式、高品质混凝土工程解决方案。