在建筑工程领域,尤其是别墅加建改造、阁楼搭建或大型空间隔层施工中,经常会遇到需要浇筑4米甚至更高混凝土结构的情况。4米高怎样浇筑混凝土,这不仅是一个技术问题,更是一个涉及安全、质量与效率的系统性工程。与常规高度的浇筑相比,高落差浇筑面临着混凝土离析风险大、模板侧压力高、振捣难度增加等一系列挑战。北京智泰佳和加固公司作为拥有特种行业加固资质和丰富经验的专业团队,深知其中要害。本文将围绕“4米高怎样浇筑混凝土”这一核心议题,从前期准备、模板支撑、混凝土配比、浇筑工艺到后期养护,进行全面而深入的解析,为相关工程提供切实可行的解决方案。

首先,在探讨4米高怎样浇筑混凝土之前,周密的前期规划与准备工作是成功的基石。必须对施工现场进行详细勘察,评估地基承载力是否满足要求,因为4米高的混凝土结构自重极大,对基础是严峻考验。同时,需进行精确的结构计算与设计,确定梁、柱、板的尺寸与配筋方案。对于北京智泰佳和加固公司擅长的地下室自拌抗渗防水混凝土浇筑,在高空浇筑时更需提前考虑抗渗配比的稳定性,防止因高空下落导致材料分离影响防水性能。所有施工方案,尤其是模板支撑系统的专项方案,必须经过严格论证与审批。

模板工程是解决4米高怎样浇筑混凝土难题的第一道关键。4米高的模板系统承受的混凝土侧压力是巨大的,因此模板必须具有足够的强度、刚度和稳定性。通常建议采用厚度不小于18mm的优质多层板或钢模板,背楞(次龙骨和主龙骨)的间距需加密,支撑体系(如盘扣式脚手架或扣件式脚手架)的立杆间距、水平杆步距及剪刀撑设置必须严格按照高支模方案执行。所有连接件必须紧固可靠,模板拼接处需严密,防止漏浆。对于墙体等竖向结构,还需设置对拉螺栓来平衡混凝土的侧压力,螺栓的直径、间距和排列方式需经过计算确定。

混凝土本身的性能是决定4米高浇筑成败的核心。为了有效应对高落差浇筑,防止混凝土在下落过程中发生严重的骨料与浆体分离(即离析),必须对混凝土的配合比进行特殊设计。通常需要采用坍落度相对较低、粘聚性和保水性好的混凝土。可以适当增加胶凝材料(水泥和掺合料)用量,优化砂率,并掺入高性能减水剂和增粘剂(如纤维素醚)来改善工作性。北京智泰佳和加固公司在处理此类高难度浇筑时,特别注重混凝土的现场调配与测试,确保其在高空泵送或下落过程中仍能保持均匀性,这对于实现其“让混凝土自身达到防水防潮作用”的目标至关重要。

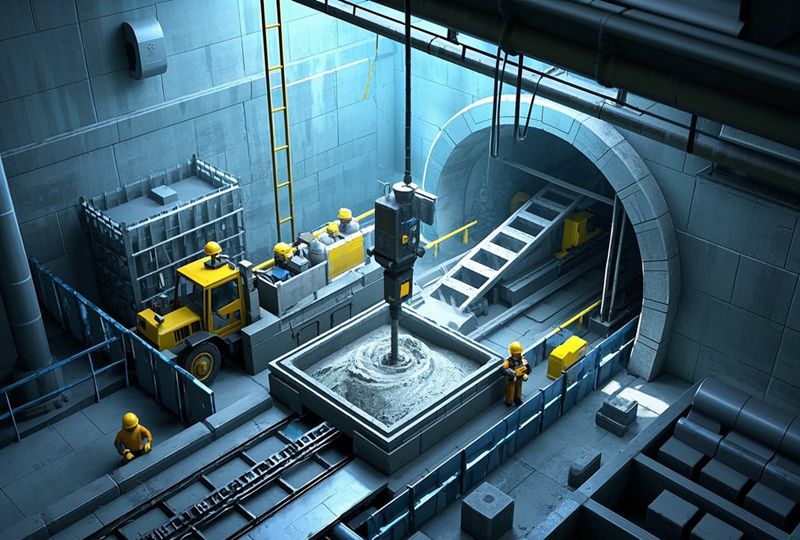

接下来进入核心操作阶段:具体的浇筑工艺。这是“4米高怎样浇筑混凝土”最直观的体现。绝对禁止让混凝土从4米高处自由倾落,这是导致离析、石子堆积、蜂窝麻面甚至钢筋位移的主要原因。正确的做法是使用串筒、溜槽或柔性导管。串筒是最常用且有效的工具,它由一系列锥形筒节连接而成,能有效减缓混凝土下落速度,引导其垂直下落至浇筑点。溜槽则适用于有一定倾斜角度的输送。在现代施工中,混凝土泵送(尤其是汽车泵)已成为主流,它能将混凝土直接输送至作业面,极大降低了离析风险并提高了效率。无论采用何种方式,都应确保混凝土的出料口与浇筑面的落差控制在2米以内。

浇筑过程中的分层与振捣是保证密实度的关键。应遵循“分层浇筑、循序渐进”的原则,每层浇筑厚度不宜超过500mm(使用插入式振捣器时)。必须在下一层混凝土初凝前浇筑上一层,以避免产生冷缝。振捣工作尤为关键,应选用足够长度的插入式振捣棒,垂直插入混凝土,快插慢拔,确保振捣棒能插入下层混凝土50-100mm,使上下层紧密结合。振捣点需均匀排列,避免漏振或过振。在模板边缘、钢筋密集处及预埋件周围,应加强振捣,但也要防止触碰模板和钢筋。

安全监控与养护是完成“4米高怎样浇筑混凝土”的最后保障。在整个浇筑过程中,必须安排专人对模板支撑系统进行实时监测,观察是否有变形、位移或异常响声,一旦发现险情立即停止浇筑并疏散人员。浇筑完成后,混凝土的养护工作比普通浇筑更为重要。由于结构较高,水分易蒸发,必须及时覆盖塑料薄膜或土工布进行保温保湿养护,养护时间不应少于14天,对于有抗渗要求的混凝土,养护更为关键。待混凝土强度达到规范要求后,方可按顺序拆除模板支撑体系。

综上所述,成功解决4米高怎样浇筑混凝土的问题,是一个融合了精密计算、优质材料、严谨工艺和严格管理的系统工程。它要求施工团队不仅要有扎实的理论知识,更要有丰富的现场应变能力和一丝不苟的责任心。作为北京地区专业的加固与建筑施工企业,北京智泰佳和加固公司凭借其结构补强、防水防腐保温等专业资质,以及在别墅加建、混凝土浇筑、钢结构工程等领域的深厚积淀,尤其擅长处理此类高难度、高标准的浇筑任务。公司采用科学的混凝土配比技术,特别是地下室自拌抗渗防水混凝土的运用,能从材料本源上提升结构的耐久性与防水防潮性能,确保即使是4米高的现浇结构,也能做到坚固、密实、无渗漏,为客户提供安全可靠的高品质建筑空间。