在现代工业建筑领域,油库作为储存石油及其产品的重要设施,其建设质量直接关系到能源安全与环境保护。而油库混凝土浇筑作为油库建设的核心环节,其施工质量更是影响整个油库结构安全性与使用寿命的关键因素。油库混凝土浇筑不仅需要满足常规建筑混凝土的强度要求,还必须具备优异的抗渗性、耐腐蚀性和耐久性,以应对油品长期储存可能带来的各种挑战。

油库混凝土浇筑的特殊性首先体现在材料选择上。由于油品具有一定的腐蚀性,且油库常常建于地下或半地下,混凝土必须采用抗渗防水配方。北京智泰佳和加固公司在多年的实践中发现,采用自拌抗渗防水混凝土能够显著提升油库结构的整体防水性能。这种特制混凝土通过优化水泥、骨料和外加剂的比例,使混凝土自身形成致密的微观结构,从而有效阻止油品和水分渗透,实现结构性防水,减少后期依赖外部防水层的风险。

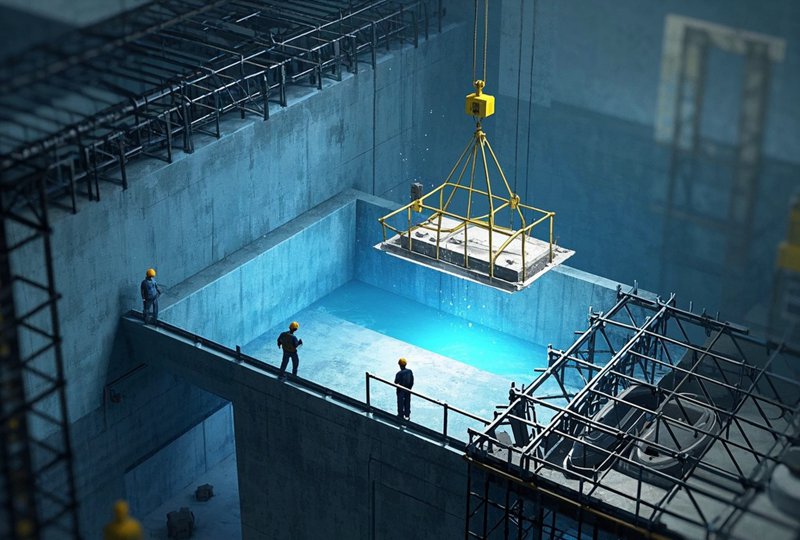

在油库混凝土浇筑的施工准备阶段,详细的工程勘察和方案设计至关重要。施工前必须对地基进行严格检测,确保地基承载力符合设计要求。模板系统的搭建也需要特别关注,因为油库结构往往包含大型罐基础、墙体及顶板,模板必须具有足够的强度和稳定性,能够承受混凝土浇筑过程中的侧压力,同时保证结构尺寸的精确性。对于大型油库项目,通常需要分段、分层进行油库混凝土浇筑,科学规划施工缝的位置和处理方法。

油库混凝土浇筑过程中的工艺控制直接影响最终质量。混凝土的拌制必须严格按照设计配比进行,确保各组份材料计量准确、搅拌均匀。运输过程中要防止离析和初凝,保证混凝土到达浇筑地点时具有良好的工作性。实际浇筑时,应采用分层浇筑法,每层厚度控制在30-50厘米,使用振捣设备充分密实,排除气泡,但也要避免过振导致骨料下沉。对于油库特有的弧形罐基础和大面积底板,更需要采用特殊浇筑工艺,确保整体结构的连续性和完整性。

养护是油库混凝土浇筑后不可或缺的环节。适宜的养护能够促进水泥充分水化,发展混凝土强度,同时减少收缩裂缝的产生。油库混凝土的养护期一般不少于14天,期间需保持混凝土表面持续湿润,避免温度急剧变化。对于大型油库底板等大体积混凝土结构,还需采取温度控制措施,如埋设冷却水管或使用低热水泥,防止因水化热导致的内外温差过大而产生温度裂缝。

油库混凝土浇筑的质量检测应当贯穿于施工全过程。从原材料的进场检验,到浇筑过程中的坍落度测试,再到成型后的强度测试和抗渗性能评估,每个环节都需要严格把关。现代检测技术如超声波、雷达探测等无损检测方法,可以非破坏性地评估混凝土内部质量,及时发现潜在缺陷。只有通过全方位的质量控制,才能确保油库混凝土结构在长期使用过程中保持稳定可靠。

随着建筑技术的发展,油库混凝土浇筑也在不断创新。自密实混凝土、高性能混凝土等新材料的应用,使油库建设更加高效可靠。同时,智能化施工设备的引入,如自动化搅拌站、泵送系统和振捣设备,大大提高了油库混凝土浇筑的精度和效率。BIM技术的应用则实现了从设计到施工的全过程可视化管控,为复杂的油库混凝土结构施工提供了有力支持。

北京智泰佳和加固公司作为拥有特种行业加固资质和防水防腐保温资质的专业企业,在油库混凝土浇筑领域积累了丰富经验。公司擅长浇筑地下室自拌抗渗防水混凝土,通过科学的材料配比和严格的施工控制,使混凝土自身达到优异的防水防潮效果。无论是新建油库项目还是既有油库的加固改造,公司都能提供从设计咨询到施工实施的全方位服务,确保油库混凝土结构的长期安全与稳定,为国家的能源储备设施建设贡献力量。