在现代建筑工程领域,高温混凝土连续浇筑作为一项关键技术,对保障大型基础设施的结构完整性和耐久性具有不可替代的作用。随着城市化进程加速和建筑规模不断扩大,高温混凝土连续浇筑技术已成为超高层建筑、大跨度桥梁、水利枢纽以及地下综合管廊等重大工程的核心施工环节。本文将深入探讨高温混凝土连续浇筑的技术原理、施工难点及质量控制措施,为行业从业者提供专业参考。

高温混凝土连续浇筑是指在环境温度高于30℃或混凝土出机温度超过35℃的条件下,进行不间断的大体积混凝土施工。这种工况下,水泥水化热会急剧升高,内部温度可达70℃以上,极易导致混凝土结构产生温度裂缝。因此,实施高温混凝土连续浇筑时,必须采取系统的温度控制策略:包括采用低热水泥、掺加粉煤灰等矿物掺合料降低水化热,预冷骨料控制出机温度,以及埋设冷却水管进行内部降温。某跨海大桥桥墩施工中,通过精确计算混凝土绝热温升曲线,采用分层分段浇筑结合智能温控系统,成功实现了4.2万立方米混凝土的连续浇筑,核心温度控制在65℃以下。

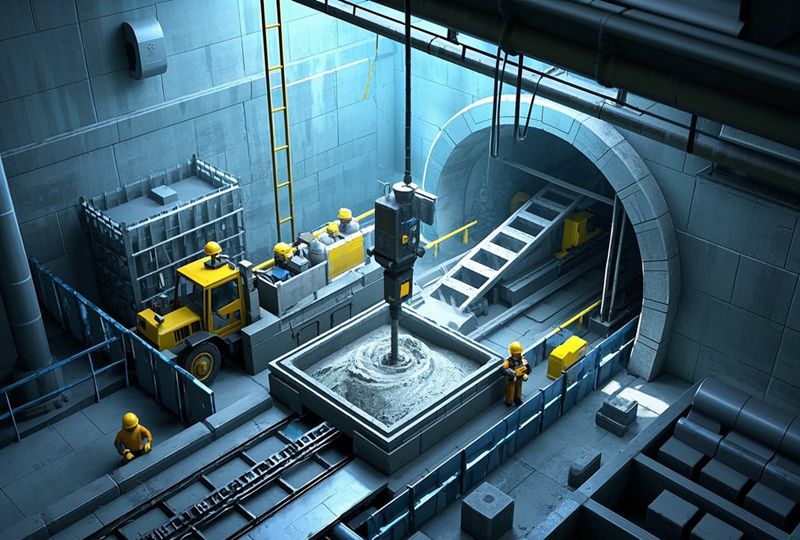

在实际施工中,高温混凝土连续浇筑面临三大核心挑战:一是坍落度损失过快,高温会加速水泥水化反应导致工作性劣化,需通过添加缓凝型减水剂和保塑剂来维持施工所需流动性;二是温度应力控制难题,需建立三维温度场仿真模型,预测温度梯度分布并优化保温养护方案;三是组织协调复杂性,大型项目往往需要多台泵车协同作业,必须精确规划浇筑顺序和运输节奏。例如上海中心大厦基础底板浇筑时,组织1200辆混凝土罐车、45台泵车连续60小时作业,通过BIM技术实时监控每车混凝土的温度和塌落度变化。

为确保高温混凝土连续浇筑质量,需建立全过程监控体系。在材料准备阶段,应对粗细骨料实施遮阳洒水降温,将水泥入仓温度控制在60℃以下;配合比设计时宜采用双掺技术(粉煤灰+矿粉),将胶凝材料总量控制在450kg/m³以内。浇筑过程中应采用红外热像仪监测表层温度,埋设热电偶监测核心温度,当内外温差超过25℃时应启动应急降温措施。养护阶段需采用自动喷淋系统保持表面湿度,并采用复合保温毯控制降温速率不超过2℃/d。某核电站安全壳施工中,通过预埋280个温度传感器和12套冷却循环系统,成功将89℃的峰值温度平稳降至环境温度,未出现结构性裂缝。

值得注意的是,高温混凝土连续浇筑后的养护质量直接决定最终性能。建议采用“内降外保”的综合养护策略:内部通过冷却水管循环导热,外部采用防水保温膜覆盖防止水分蒸发。拆模时间应延长至中心温度与环境温差小于20℃时进行,避免温度骤降引发表面龟裂。强度发展监测需同步进行同条件养护试块和钻芯取样验证,确保56天强度满足设计要求。实践表明,采用上述控制措施的高温混凝土连续浇筑工程,28天抗压强度可超出设计值15%以上,氯离子扩散系数降低40%,显著提升结构服役寿命。

作为行业技术领先企业,北京智泰佳和加固公司在高温混凝土连续浇筑领域积累了丰富经验。公司拥有特种行业加固资质和结构补强资质,在别墅加建改造、大型混凝土浇筑等业务中,创新采用自拌抗渗防水混凝土技术,通过优化骨料级配和掺加复合外加剂,使混凝土自身形成致密防水体系。特别是在地下室工程施工中,公司研发的物理注浆再造防水层技术,与高温混凝土连续浇筑工艺形成完美互补,有效解决了大体积混凝土结构渗漏顽疾。公司配备智能温控系统和专业施工团队,能够为客户提供从技术咨询、方案设计到施工实施的全流程高温混凝土连续浇筑解决方案。